Sistemas secundarios digitales

Los sistemas secundarios digitales brindan funciones integrales de protección, monitoreo y control en la subestación.

Vea lo que incluyen los sistemas secundarios digitales Soluciones de barras de proceso

Brindamos sistemas de barras de proceso que están diseñados para satisfacer los requisitos de su sistema y los objetivos operativos.

Consulte nuestras soluciones de barras de proceso Nuestros servicios

Contamos con décadas de experiencia diseñando, instalando y haciendo soporte de sistemas de barras de proceso.

Trabaje con nosotros para lograr su objetivo Nuestro soporte

Nos esforzamos por no ser solo un proveedor, sino un socio con el que pueda contar.

Vea cómo brindamos soporte a nuestros clientes Los sistemas secundarios digitales (también llamados “subestaciones digitales”) usan DEI y comunicaciones digitales para proteger, monitorear y controlar el equipo principal de la subestación y las líneas de potencia. Estos sistemas ofrecen muchos beneficios, tanto en la caseta de control como en el patio de la subestación, entre los que se incluyen los siguientes:

- Concentración segura de datos, recopilación de eventos, visualización del sistema y acceso de ingeniería para mejorar el conocimiento de la situación y la administración de activos.

- Reducción de los costos de ingeniería por proyecto a través de diseños reproducibles del sistema que pueden aplicarse en las subestaciones nuevas y existentes.

- Mejor disponibilidad del sistema e intervalos de mantenimiento ampliados a través de pruebas de autodiagnóstico y alertas cuando una falla o una anomalía se detecta en el sistema secundario.

- Sustitución de largos tendidos de cableado de cobre voluminoso en el patio de la subestación por un pequeño número de cables de fibra óptica, que no transportan corriente y son inmunes a las interferencias electromagnéticas.

- Menores costos de construcción y mantenimiento gracias a la reducción del cableado de cobre y a la simplificación del cableado en el campo, así como también menos incidentes de seguridad y averías relacionadas con el cableado.

Presentación general sobre el sistema secundario digital

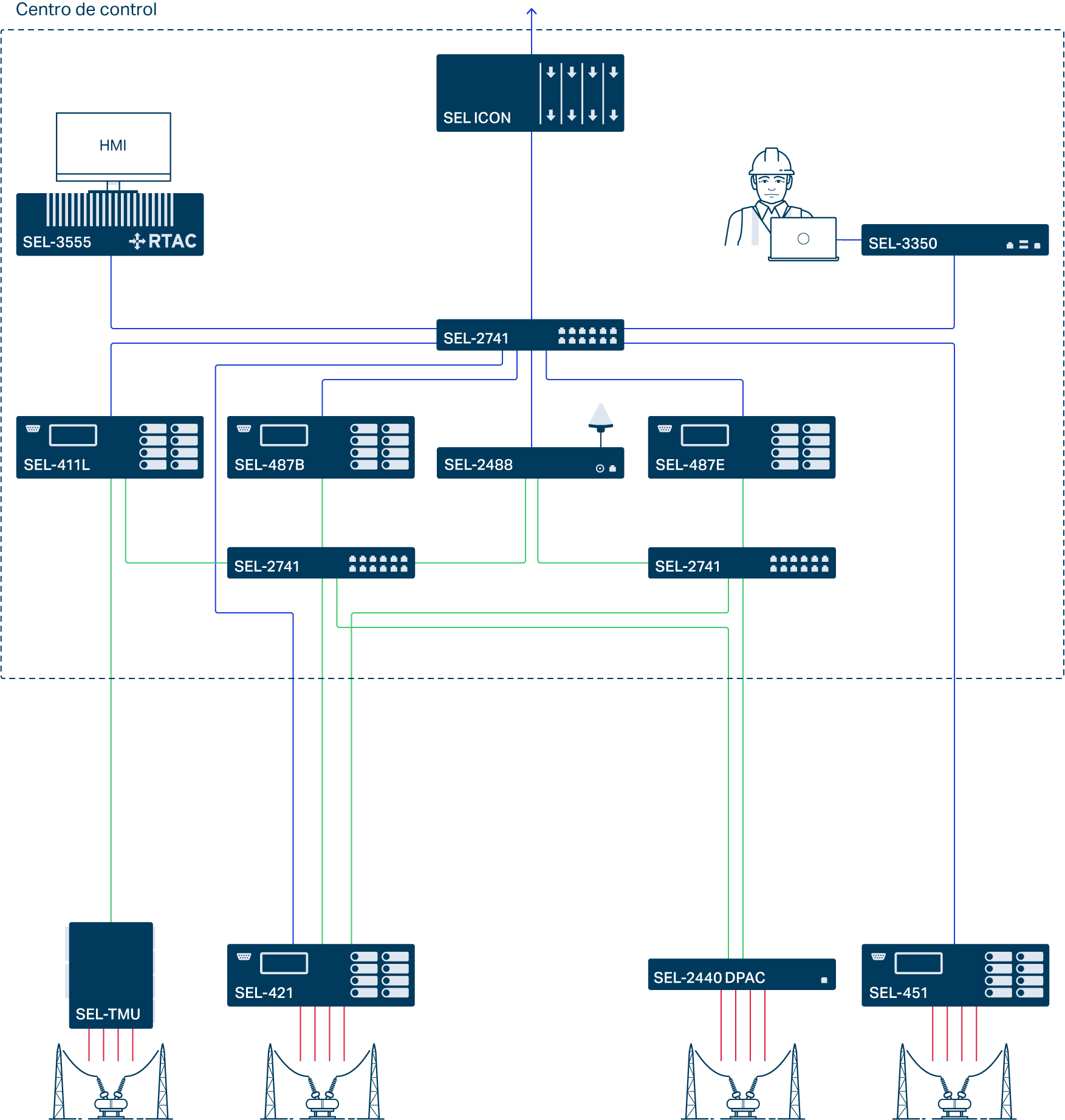

Los sistemas secundarios digitales pueden estar compuestos por comunicaciones tanto de barras de proceso como de barras de estación. Cada uno de ellos es un sistema de comunicaciones independiente pero superpuesto e interconectado, diseñado para desempeñar distintas funciones en la subestación.

Sistemas de barras de estación

Las comunicaciones de barras de estación se usan para esquemas de automatización de subestaciones, comunicaciones SCADA, acceso de ingeniería seguro, IHM locales y más. Los sistemas de barras de estación facilitan el monitoreo y el control de los sistemas primario y secundario.

Sistemas de barras de proceso

Las comunicaciones de barras de proceso permiten que los dispositivos digitales en el patio transfieran las señales del estado y las mediciones del sistema principal (como el voltaje, la corriente y el estado del interruptor) para proteger dispositivos en la caseta de control. Los dispositivos del patio, como las unidades de fusión, interactúan directamente con los equipos principales para medir y digitalizar datos a nivel de proceso a gran velocidad, así como recibir y actuar sobre las señales de control transferidas desde los relés.Los sistemas de barras de proceso también pueden aplicarse como parte de una solución de protección y control (CPC) centralizada.

Elementos comunes y estructuras de sistemas de barras de proceso

Las comunicaciones digitales a través de una red o de conexiones directas permiten a los dispositivos compartir información a nivel de proceso de los equipos principales y coordinar las acciones de protección. Las comunicaciones en red deben tener un ancho de banda adecuado, baja latencia y máxima disponibilidad.Las unidades de fusión (o unidades de interfaz de proceso) convierten las señales analógicas de los equipos primarios en datos digitales y, a continuación, transmiten esos datos a los dispositivos de protección a través de un cable de fibra óptica. Las unidades de fusión pueden ser dispositivos autónomos que realizan la conversión A/D y luego transmiten los datos, o pueden ser unidades de fusión inteligentes que realizan la lógica local y la protección. Las unidades de fusión también pueden accionar dispositivos de campo debido a decisiones locales y realizar la conversión D/A de señales recibidas en mensajes digitales.Los dispositivos de protección analizan las señales enviadas por las unidades de fusión y envían señales de comando de vuelta a las unidades de fusión. La sincronización de tiempo es necesaria cuando los datos de protección se recogen desde varios puntos.Los datos auxiliares, como la temperatura, el estado y las alarmas, son recopilados por otros dispositivos digitales y puestos a disposición de los dispositivos de protección a través de conexiones directas o de una red de subestación.

Soluciones de barras de proceso de SEL

SEL ofrece soluciones de barras de proceso con dos métodos diferentes de intercambio de señales de control y valores analógicos muestreados de equipos principales:

- Sistemas basados en valores muestreados (SV) que usan los protocolos IEC 61850 SV, GOOSE y el protocolo de tiempo de precisión (PTP).

- Sistemas basados en Time-Domain Link (TiDL) que usan el T-Protocol de SEL.

Consideraciones de diseño de los sistemas de barras de proceso

Las implementaciones de barras de proceso deben reducir la complejidad al mínimo siempre que sea posible. Para alcanzar este objetivo, el diseño debe tener en cuenta la interoperabilidad, la conexión en red, la sincronización de tiempo, la seguridad cibernética y la recopilación de datos auxiliares necesarios.

Interoperabilidad

Una subestación puede incluir sistemas de barras de proceso mediante el uso de una variedad de protocolos. La norma IEC 61850, que define protocolos como los mensajes IEC 61850-9-2 SV y GOOSE, ayuda a garantizar que los dispositivos de distintos proveedores usen un conjunto común de protocolos y funcionen juntos en un sistema de barras de proceso. Los relés compatibles con SV también se comunican con los relés compatibles con TiDL y otros dispositivos a través de comunicaciones de barras de estación usando protocolos comunes. Esta flexibilidad permite a las subestaciones integrar sistemas de barras de proceso con diversos protocolos de barras de estación, como DNP3, FTP, Telnet, HTTP, IEC 61850 MMS y GOOSE.

Comunicaciones

Las comunicaciones de barras de proceso deben cumplir rigurosos requisitos de privacidad, seguridad y desempeño. Se requiere una postura de seguridad cibernética sólida para impedir el acceso no autorizado a los sistemas que protegen las infraestructuras críticas.Dado que los relés y las unidades de fusión están en comunicación constante, las redes de barras de proceso deben tener un gran ancho de banda y tiempos de conmutación por falla rápidos para garantizar que los comandos de control se entregan a velocidades de protección. Las conexiones directas, como las que se usan en los sistemas TiDL, cumplen los requisitos de desempeño y seguridad de las comunicaciones de protección sin necesidad de ingeniería de red.Los sistemas en red basados en Ethernet cumplen los requisitos de desempeño utilizando métodos como las VLAN para segmentar el tráfico, la solución de redes definidas por software (SDN) para tecnología operativa (TO) de SEL para lograr tiempos de conmutación por falla rápidos, y redes duplicadas con el protocolo PRP para garantizar la disponibilidad. Mientras que la tecnología tradicional de duplicación de PRP puede enmascarar fallas e introducir “fallas peligrosas indetectables”, según la definición de la norma IEC 61508, las mejoras al PRP de SEL detectan y se autoalertan de los fallos en los mensajes, lo cual da lugar a medidas correctivas y mejora la confiabilidad.Más información acerca de SDN para TODe nuestra base de conocimientos:

Sincronización en tiempo

Los sistemas de barras de proceso en red requieren datos de protección alineados en el tiempo para generar señales de disparo y control que sean precisas en cuanto a la naturaleza de una falla y oportunas en cuanto a la aparición de una falla. Se puede conseguir una sincronización de tiempo preciso mediante relojes satelitales externos y protocolos PTP o IRIG-B.El uso de protocolos deterministas y no enrutables (como el T-Protocol de SEL usado en los sistemas TiDL) sincroniza los datos analógicos muestreados procedentes de las unidades de fusión, lo que elimina la necesidad de una fuente de tiempo externa para distribuir el tiempo a la unidad de fusión.De nuestra base de conocimientos:

Seguridad cibernética

La seguridad cibernética es una consideración vital en los sistemas de barras de proceso. Sin embargo, dado que los sistemas de TO y TI tienen propósitos diferentes, las soluciones de seguridad cibernética para uno podrían no ser las más apropiadas para el otro.

Preserve la disponibilidad con métodos de privacidad

Las redes usan los métodos de privacidad para preservar la disponibilidad de los datos y restringir el acceso. Las conexiones directas proporcionan privacidad aislando físicamente las rutas de comunicación, mientras que las soluciones SDN proporcionan privacidad denegando todas las comunicaciones de red que no se ajusten a un conjunto predefinido de reglas. En las arquitecturas Ethernet tradicionales, los dispositivos de gateway de seguridad deniegan el acceso al tráfico exterior mediante funciones como una VLAN, una VPN, firewalls, detección de virus y malware, gestión de contraseñas y permisos de acceso basados en usuarios.Los enlaces privados entre dispositivos permiten la detección inmediata de perturbaciones intencionadas o no en los flujos de datos. Los dispositivos que detectan estas perturbaciones pueden emitir alarmas o realizar acciones correctivas automáticas para mantener la privacidad.La tecnología SDN de SEL está diseñada específicamente para satisfacer los requisitos de seguridad cibernética de las aplicaciones de TO, como las redes de barras de proceso.Los métodos de confidencialidad reducen la disponibilidad

Las conexiones de red que no están diseñadas para mantener la privacidad suelen requerir métodos de confidencialidad coordinados, como TLS dentro de cada dispositivo, para ocultar los datos, generalmente mediante cifrado, haciéndolos ilegibles para otros dispositivos y usuarios no autorizados. Este método no es deseable en los sistemas secundarios porque la carga de procesamiento adicional y el tiempo necesario para cifrar y descifrar los datos pueden ralentizar la acción de protección. El cifrado también hace que los datos no estén disponibles para ingenieros, técnicos, otros dispositivos y sistemas que carezcan de las capacidades de descifrado adecuadas. Además, la mayor frecuencia de las actualizaciones de firmware necesarias para mantenerse al día con las tecnologías de confidencialidad supone un serio obstáculo para mantener la disponibilidad del sistema, exige que los dispositivos se actualicen simultáneamente e introduce nuevas vulnerabilidades en la cadena de suministro y en el personal. Las consecuencias imprevistas que afectan la confiabilidad de la protección incluyen el tiempo de inactividad de los dispositivos durante las actualizaciones de firmware para solucionar vulnerabilidades de seguridad y la falta de comunicación entre dispositivos hasta que todos se actualizan a la misma versión de firmware. De nuestra base de conocimientos:Datos auxiliares

Los dispositivos de protección, control y monitoreo recopilan y digitalizan datos como la temperatura, el estado, las alarmas, etc., para complementar los datos digitalizados de corriente y voltaje proporcionados por las unidades de fusión. La mayoría de los dispositivos de protección, control y monitoreo de SEL admiten entradas de TC/PT tradicionales y de mensajes digitales, y muchos dispositivos SEL también admiten entradas analógicas de baja energía (LEA) y de bobina de Rogowski. Estos dispositivos pueden publicar esta información mediante mensajes digitales a otros DEI según sea necesario.

Servicios de Ingeniería SEL

La implementación de sistemas secundarios digitales puede ser tan sencilla o sofisticada como lo exija una aplicación, pero se han de tener en cuenta muchos factores importantes a la hora de diseñar el sistema.Asóciese con los Servicios de Ingeniería de SEL para crear una solución llave en mano que satisfaga las necesidades de su sistema y le permita tener el control. Los ingenieros de aplicaciones de SEL imparten una capacitación exhaustiva sobre todos los productos aplicados en una solución, lo que garantiza que usted pueda alcanzar sus objetivos operativos una vez que el sistema esté funcionando.

Servicios de cumplimiento de PRC de NERC

Asóciese con SEL para cumplir con las normas NERC PRC y agilizar los procesos de cumplimiento.

Seguridad cibernética

Asóciese con SEL para cumplir con las normas NERC CIP en materia de seguridad cibernética y optimizar los procesos de cumplimiento.

Seguridad cibernética

Asóciese con SEL para diseñar, implementar o auditar el marco de seguridad cibernética para su aplicación.

Nuestro soporte

Colaboramos de cerca con nuestros clientes desde la fundación de la compañía hace más de 40 años. Ese es uno de los principales motivos por los que somos el proveedor de relés de protección más confiable de Norteamérica y por el que empresas suministradoras de energía de todo el mundo nos han elegido como la opción número uno en precio, servicio y soporte.